大多数热处理工艺(如淬火、正火、退火等)都要将钢加热到临界温度以上,获得全部或部分奥氏体组织,并使其成分均匀化,即进行奥氏体化。加热时形成的奥氏体的质量(成分均匀性及晶粒大小等),对冷却转变过程及组织、性能有极大的影响。因此,了解奥氏体化规律是掌握热处理工艺的基础。

一、转变温度

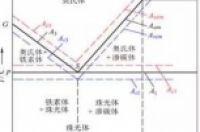

根据Fe-Fe3C相图可知,共析钢、亚共析钢和过共析钢加热时,若想得到完全奥氏体组织,必须分别加热到PSK线(A1)、GS线(A3)和ES线(Accm)以上。实际热处理加热和冷却时的相变是在不完全平衡的条件下进行的,即加热和冷却温度与平衡态有一偏离程度(过热度或过冷度)。通常将加热时的临界温度标为AC1、AC3、Accm;冷却时标为Ar1、Ar3、Arcm,如图1所示。

图1 钢在加热和冷却时的临界温度

二、 奥氏体化

若加热温度高于相变温度,钢在加热和保温阶段(保温的目的是使钢件里外加热到同一温度),将发生室温组织向A的转变,称奥氏体化。奥氏体化过程也是形核与长大过程,是依靠铁原子和碳原子的扩散来实现的,属于扩散型相变。下面以共析钢为例介绍其奥氏体化过程,亚共析钢和过共析钢的奥氏体化过程与共析钢基本相同,但略有不同。亚共析钢加热到AC1以上时还存在有自由铁素体,这部分铁素体只有继续加热到AC3以上时才能全部转变为奥氏体;过共析钢只有在加热温度高于Accm时才能获得单一的奥氏体组织。

共析钢奥氏体化过程为(如图2所示):

图2 共析钢奥氏体化过程示意图

1.A晶核的形成:钢加热到AC1以上时,P变得不稳定,F和Fe3C的界面在成分和结构上处于最有利于转变的条件下,首先在这里形成A晶核。

2.A晶核的长大:A晶核形成后,随即也建立起A-F和A-Fe3C的C浓度平衡,并存在一个浓度梯度。在此浓度梯度的作用下,A内发生C原子由Fe3C边界向F边界的扩散,使其同Fe3C和F的两边界上的平衡C浓度遭破坏。为了维持浓度的平衡,C渗碳体必须不断往A中溶解,且F不断转变为A。这样,A晶核便向两边长大了。

3.剩余Fe3C的溶解:在A晶核长大过程中,由于Fe3C溶解提供的C原子远多于同体积F转变为A的需要,所以F比Fe3C先消失,而在A全部形成之后,还残存一定量的未溶Fe3C。它们只能在随后的保温过程中逐渐溶入A中,直至完全消失。

4.A成分的均匀化:Fe3C完全溶解后,A中C浓度的分布并不均匀,原先是Fe3C的地方C浓度较高,原先是F的地方C浓度较低,必须继续保温(保温目的之二),通过碳的扩散,使A成分均匀化。

三、影响奥氏体化的因素

A的形成速度取决于加热温度和速度、钢的成分、原始组织,即一切影响碳扩散速度的因素。

1.加热温度:随加热温度的提高,碳原子扩散速度增大;同时温度高时GS和ES线间的距离大,A中碳浓度梯度大,所以奥氏体化速度加快。

2.加热速度:在实际热处理条件下,加热速度愈快,过热度愈大。发生转变的温度愈高,转变的温度范围愈宽,完成转变所需的时间就愈短(图3),因此快速加热(如高频感应加热)时,不用担心转变来不及的问题。

图3 加热速度的影响

3.钢中碳含量:碳含量增加时,Fe3C量增多,F和Fe3C的相界面增大,因而A的核心增多,转变速度加快。

4.合金元素:合金元素的加入,不改变A形成的基本过程,但显著影响A的形成速度。

5.原始组织:原始P中的Fe3C有两种形式:片状和粒状。原始组织中Fe3C为片状时A形成速度快,因为它的相界面积较大。并且,Fe3C片间距愈小,相界面愈大,同时A晶粒中C浓度梯度也大,所以长大速度更快。

文章来源:材料科学与工程原创,如需转载请注明出处